钢包工作衬用高铝砖

现有炉外精炼用钢包一般可分为处理钢包和炼钢包两种.前者没有温度补偿功能,在较短的炼钢时间内主要用于钢液的脱气,它的脱硫、成型控制、改变夹杂形状等;后一种作用是温度补偿,因此精炼温度高,处理时间长,主要用于高合金钢及特殊钢的精炼。

炼钢过程中炉外精炼及合金化工艺的比重不断提高,钢包工衬用耐火材料的重要性愈加突出.钢包工衬用耐火材料对夹杂的作用和影响因材料成分而异,在钢包衬里的结构等方面有差异,因而其本身的理化性质及对钢液、钢渣的反应是钢包衬里耐火材料研究的热点。与此同时,以上两个方面对于控制夹杂、提高钢水质量也十分重要.随着现代工业对钢质量要求的逐步提高,钢液精炼方式趋于多样化。

为适应不同时期的炼钢需要,钢包工作衬用耐火材料的开发经历了几次重大的变革.以下为高铝砖系,碳素复合系,对刚玉—尖晶石浇注料系列和氧化钙系列4种典型耐火材料的各自特点、发展轨迹及研究现状进行了回顾与总结。

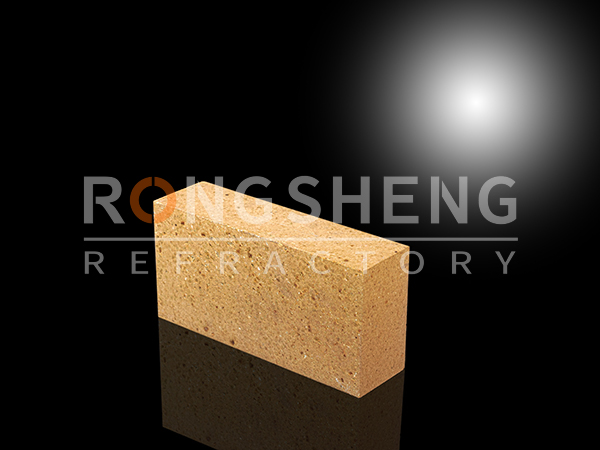

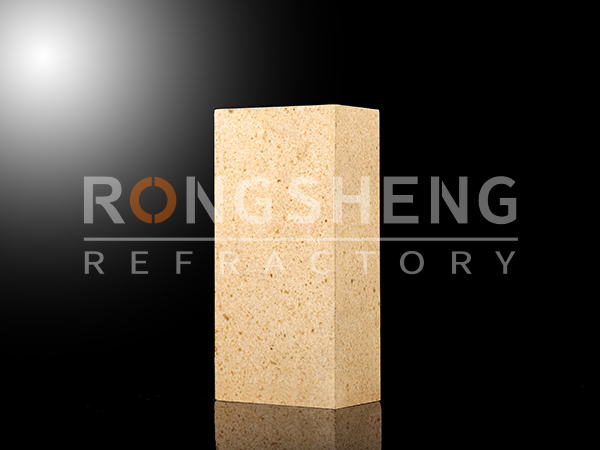

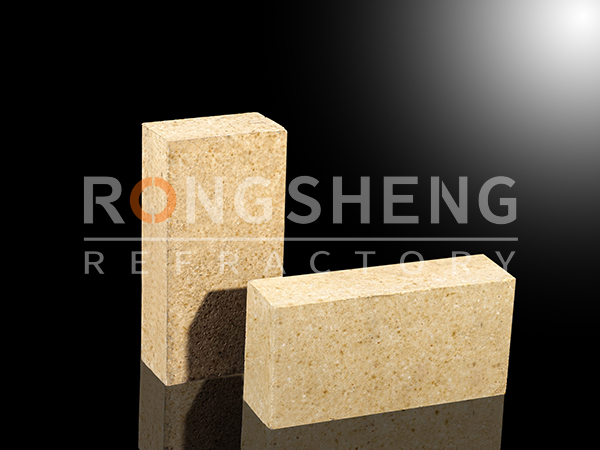

高铝砖系耐火材料

从20世纪60年代初至70年代末,粘土砖(主要成分为铝硅酸盐)已成为我国钢包衬用耐火材料的主要选择,但是在同一时期,国外的钢包已开始使用高铝砖作为主衬材料.20世纪70年代后期至90年代初,由于国内炼钢工艺水平的提高和冶炼技术的发展,钢铁厂逐步采用了高铝砖,而高铝砖的获得主要依据是天然铝矾土,那时,使用条件并不十分苛刻(没有精炼或精炼处理时间很短),高铝砖衬里寿命也仅为20~30次。

为提高普通高铝砖工作衬的使用寿命,人们采用增加Al2O3或加入锆英石、红柱石微粉等方法.其原理是通过提高高铝砖的耐火性和软化温度来改善高铝砖的耐火性,达到材料抗渣性提升.用这种高铝质砖作为钢包衬里的耐火材料,其使用寿命比普通高铝砖有更大的提高.与钢水接触后,虽然高铝砖在与钢水接触后仍能形成以刚玉,莫来石是主要矿物的高熔点反应层,而高温下的液相量也同样大,这些缺陷导致高铝砖在使用过程中面临热冲击,极易被钢水和熔渣渗入,形成厚渗层,易挂渣及剥落,造成衬里损坏极不均匀.随后,研究者陆续推出化学结合高铝砖,采用磷酸酸或磷酸盐结合的高铝质捣打料和高铝型浇注料等,以提高材料的抗剥落能力,从而进一步提高高铝包钢的使用寿命,但这些处理方法,如磷酸、磷酸盐等,往往会给钢液质量带来不利的影响。