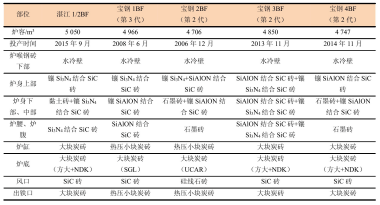

高炉各部位用主要耐火材料种类,以宝钢本部和湛江的高炉为例示于表1。

高炉关键部位的损毁机制:高炉冶炼过程中,炉缸上部是高炉中温度荣盛耐材的部位,如炉缸上部靠近风口区温度为1700~2000℃,炉底温度一般为1450~1 800℃。由于炉缸和炉底砖衬受侵蚀破坏后不易修补,严重侵蚀时必须停炉大修,因此,这些部位的损毁情况决定着高炉的一代炉龄。炉缸、炉底内衬、出铁口、风口区域的损毁大致可概括为以下几方面:

1、铁水对炭砖的渗透侵蚀

当保护渣皮脱落时,铁水直接与炉缸接触,对于全炭砖炉缸,铁水容易渗透到炭砖的气孔中,生成FexC类的脆性物质,造成炭砖热面脆化,性能下降。此过程分3个阶段(见图3):荣盛耐材阶段,铁水渗入到炭砖的气孔中,与此同时,炭砖开始溶解;第二阶段,1150℃等温线处,铁水开始凝固,同时发生体积收缩,裂纹开始扩展,随后被铁水填充的空隙数量增加,见图3(a);第三阶段,随着炭砖侵蚀的逐步加剧,1150℃等温线移向炭砖冷面,铁水的渗入是随着裂纹的扩散(平行于热面)而逐渐进行的,见图3(b)。

2、碱金属及熔渣的侵蚀

烧结矿、焦炭等原燃料带入高炉的碱金属和锌是引起炉衬侵蚀和破坏的重要因素。随着高炉的长期冶炼,碱金属的富集和熔渣的入侵不可避免。碱金属氧化物在一定温度(850~900℃)下与炭砖中的C反应产生碱蒸气(如K₂O+C=2K↑+CO↑),而碱蒸气侵入炭砖中时,易与炭砖中的Al₂O₃、Si O₂或熔渣反应形成新的化合物,如生成钾霞石K₂O·Al₂O₃·2SiO₂(其体积膨胀达到49%~50%),以及白榴石K₂O·Al₂O₃·4SiO₂(其体积膨胀达到30%),会导致炭砖膨胀开裂,炭砖侵蚀面粉化。K、Zn的蒸气在温度高于800℃时被氧化成K₂O、ZnO,K₂O和ZnO会与Al₂O₃和SiO₂反应生成K₂O·Al₂O₃·2SiO₂、K₂O·Al₂O₃·4SiO₂、ZnAl₂O₄、ZnSiO₃液相,使刚玉质或莫来石质耐火材料发生异常膨胀,使砖的结构变得酥松,引起风口上翘、炉底上涨。

3、铁水环流的冲刷磨蚀

出铁时,铁水环流冲刷炭砖热面,会造成炭砖的磨蚀。而导致铁水环流的主要原因是炉缸内死料柱的存在。当死料柱浮起减小时,自由铁水区的铁水流速加快,铁水对炉壁和炉底冲刷力增大。死料柱孔隙减小以及中心死料柱相对尺寸增大,均会加重铁水对炉底和炉壁侵蚀。

4、热应力对炭砖的破坏

炉缸中出现“象脚状”异常侵蚀的区域是热应力集中存在的区域。当热应力超过炭砖的破碎强度时,使炭砖破碎,然后再逐渐被铁水冲刷掉。

5、CO₂、H₂O (g)等对炭砖的氧化

高炉由于风口、渣口及冷却壁损坏均会导致水分渗漏进来形成水蒸气。因炉缸环砌炭砖处于较高温度场中,所以炭砖中的C极易被H₂O (g)氧化:

H₂O (g)+C(s)→H₂(g)+CO(g)。研究证实,水蒸气含量过高(>50%)时,C与水蒸气的反应速度加快;且过多的水蒸气会通过外扩散达到未反应的碳砖界面,使得碳砖中的C与水蒸气进一步反应。

6、CO分解产生炭素沉积

高炉冶炼过程中,在炉缸炭砖热面500℃等温线附近会发生CO的边界反应,即2CO(g)→C(s)↓+CO₂(g)↑;生成的C脆而松散,易造成炭砖膨胀而出现裂纹。有研究表明,铁及铁的化合物对CO的分解起催化作用。